本文目录导读:

非标零件加工方案

1、设计阶段:根据实际需求进行零件设计,确保设计图纸详细、准确,并考虑到加工材料、工艺、精度等因素。

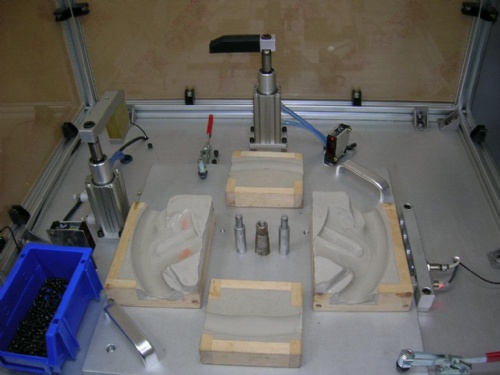

2、选材与下料:根据零件的性能要求选择合适的材料,并按需求进行下料。

3、加工过程:采用先进的数控机床、切削工具和热处理技术,确保零件的加工精度和表面质量。

4、质量检测:对加工完成的零件进行严格的质量检测,包括尺寸、形位公差、表面粗糙度等。

液压件测试方案

1、准备工作:对液压件进行编号、清洗,准备好测试所需的设备、工具、介质等。

2、静态测试:检查液压件的外观、结构,进行无负荷下的密封性测试。

3、动态测试:在液压件上施加工作压力,检测其性能参数,如流量、压力等,观察是否存在泄露、振动等问题。

4、耐久性测试:在额定工作条件下对液压件进行长时间运行测试,检查其性能变化及寿命。

5、故障模拟测试:模拟液压件可能出现的故障情况,验证其可靠性。

非标零件加工与液压件测试方法

1、采用先进的CAD/CAM软件进行零件设计与建模。

2、利用数控机床进行高精度加工,确保零件质量。

3、使用液压测试设备对液压件进行压力、流量等性能测试。

4、结合实际工作经验,对测试结果进行分析与评估,确保液压件性能满足要求。

5、根据测试结果对液压件进行改进和优化,提高产品质量。

非标零件加工与液压件测试方案和方法需要结合实际需求进行设计和实施,确保产品质量和性能满足要求,在实际操作过程中,需要严格按照相关标准和规范进行操作,确保安全和效率。

TIME

TIME